作業内容

2022.12.24

ドライブシャフトブーツ破れ 交換修理の裏技

ブログ第2弾は裏技の紹介です。忙しすぎて第1弾からかなり間が空いてしまいました。ブログの更新を待たれていた第1弾でお世話になりましたE90にお乗りのO様お待たせいたしました。前回は長々と綴ってしまったので今回はできるだけサラサラっといきたいと思います。

今回の車両は車検整備でお預かりいたしましたM様所有のVOLVO V50です。

点検した結果色々悪い所がありましたがその中でフロント左側のドライブシャフトのインナーブーツが破れていました。

ドライブシャフトのブーツが破れていると保安基準不適合ですので車検に通りません。車検を通す為には交換作業が必須になります。ざっくりした作業手順は....

タイヤを外す→ナックルとストラットの取付けボルトを外しドライブシャフトが外れるぐらいの可動範囲を確保する(可動範囲が確保できない場合はナックルとロアアーム部分の接続を切り離す)→ドライブシャフトを外す→ドライブシャフトを分解してブーツを交換する→逆の手順で復元作業をする→ATFを充填する(ドライブシャフトはミッション本体に直接接続されているので取外すと必ずATFが抜けてしまう為)という流れになります。

ズバリ.....非常に手間です!!(笑)時間がかかるということは工賃もその分高くなってしまいます。

さて何かいい方法はないでしょうか。あります....あるんです。ここからが今回のブログのテーマです。その方法とは国産車用の割れタイプ(分割式)のシャフトブーツを使う(流用する)方法です。これを使うことによりドライブシャフトを外す事無くシャフトブーツのみを交換する事が出来てしまいます。作業が楽になり整備士はハッピー、工賃が安くなりお客様もハッピー。良い事しかない.......マジ最高っす.....

分割式のシャフトブーツが分からない方はネットでググってみて下さい。国産車では割れタイプがシャフトブーツ交換の主流ですが、残念なことに輸入車の社外品メーカーでは割れタイプのシャフトブーツを造っているところが無く(私が知らないだけかもしれません)、どうしてもノーマルタイプでの交換をされている車屋さんがほとんどだと思います。

私がよく使うのはMiyakoという国産社外部品メーカーの割れタイプのシャフトブーツです。こちらのメーカーは国産車はもちろん、一部の輸入車メーカーも設定があります。ですが、それでも輸入車は設定車種がとても少ないです。なぜこのメーカーのシャフトブーツを使うかというと、いくつか理由はありますが1番は流用できるシャフトブーツを探しやすい点です。それでは実際のやり方をご説明させていただきます。まずは破れているシャフトブーツをカッターなどで切り、シャフトから取外します。

次に外したブーツの各部の寸法をできるだけ正確に測ります。

.jpg)

測る部分は

①ブーツの小径(内径) ②ブーツの大径(内径) ③ブーツの長さ

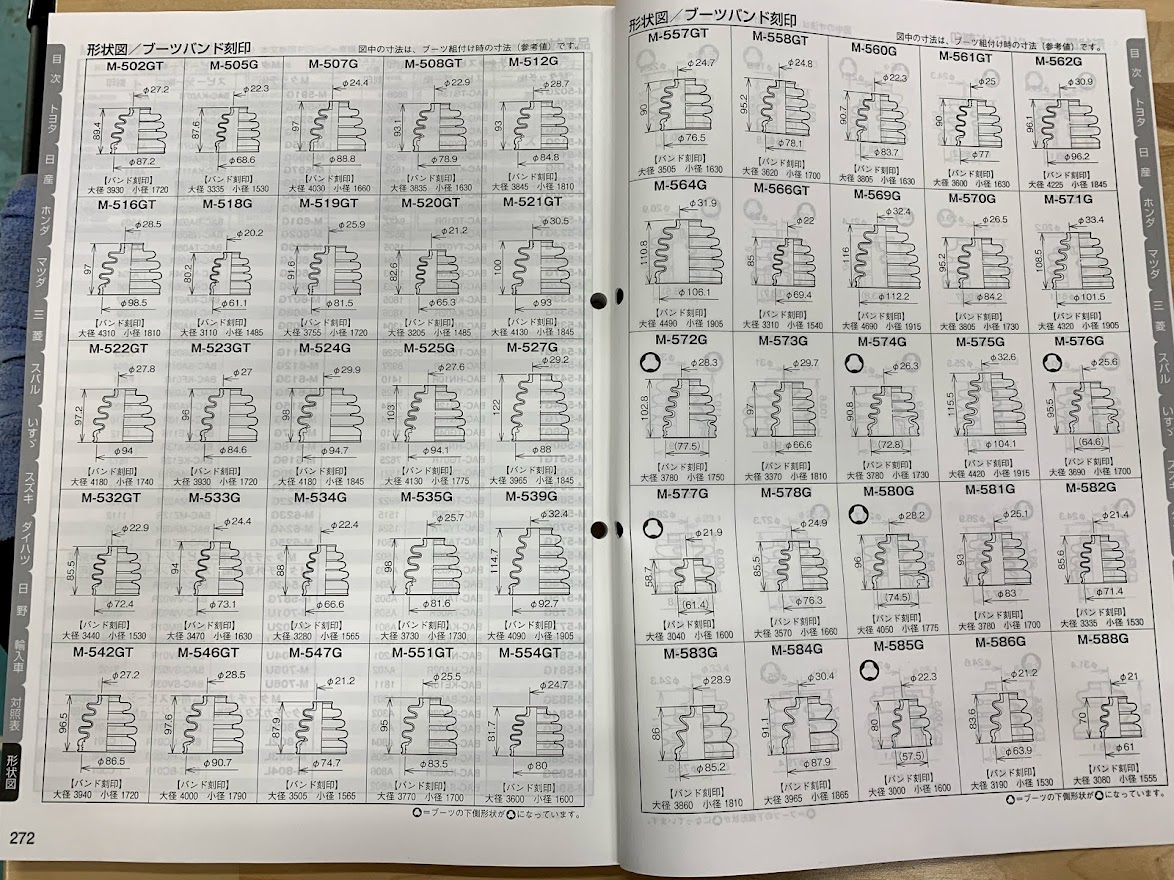

ブーツ各部の測定が完了したらMiyakoさんのカタログの形状図のページを見て合う物(測定した数値とできるだけ近い数値の物)を探し出します。

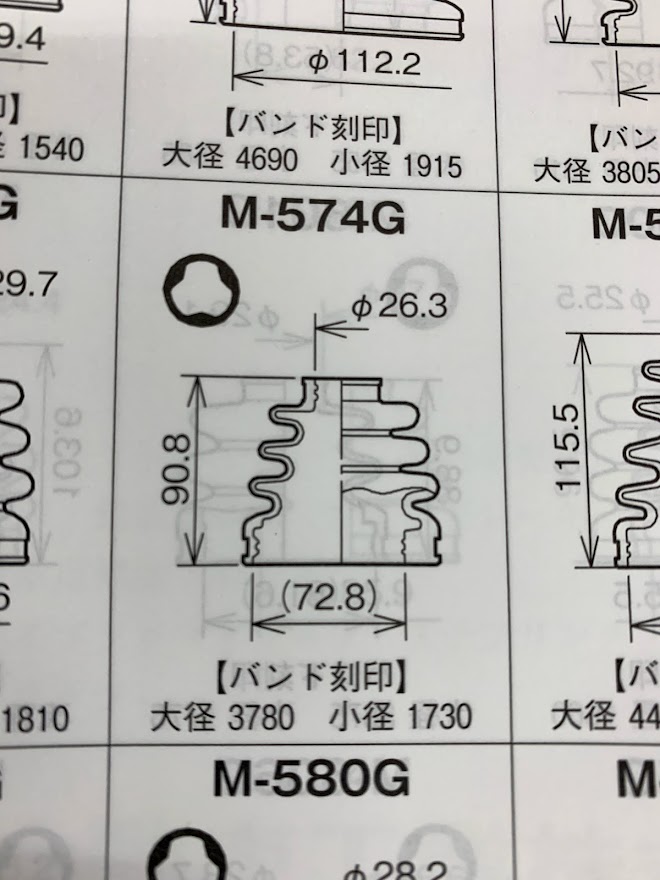

ここで注意点が一つあります。アウターブーツの大径側は丸い形状しかないので大丈夫なのですが、インナーブーツの大径側は丸い形状をしている物とコブあり形状の2タイプあります。このコブあり形状が曲者でラインナップが極端に少ないので合う物が見つかる可能性がグッと下がります。因みに今回のV50のインナーブーツの大径の形状はコブありです......少し不安を抱えながら祈る様に探します。因みに品番の左下にある黒丸のマークのある物がコブありのブーツという事ですので一目で分かります。このカタログまじ神っす。

ありました!M-574Gが数値が近かったので取付けできそうです。因みにこのM-574Gはトヨタのカローラ・スプリンター用です(笑)

他にも数値も近いものが2つありましたので念の為M-574Gを含めて3点注文しました。

部品が届きましたのでまずは仮付けして取付けができそうか確認します。小径側(シャフト側)は丸い形状なので少しサイズが合わなくてもゴムの性質を利用してバンドで締め込めば何とかなります。問題はコブがある大径側です。実際に合わせてみると........キレイに合います!やりました!大成功、あざーす!!

.jpg)

M-574Gで大丈夫そうなので取付けを完了させます。

.jpg)

あとはステアリングをいっぱいまで切りタイヤを回転させて繋ぎ目が開かないか、手で引っ張ってみて簡単に抜けないかなどの確認作業を念入りに行います。

念の為実際に試運転をして再度リフトアップして確認しましたが繋ぎ目が開くことなく、グリス漏れも一切ありませんでした。いやぁ~気持ち良いですね~。使わなかった残りの2つは未開封なので取引先の部品商の担当者さんを通じて返品します。何とも言えない優越感に浸りながら陸運局に車両を持ち込みラインを通します。言うまでもなく検査は無事に1発合格。「あざーす」です。以上が今回のブログ第2弾の内容になりますが、少しだけ補足をさせていただきます。ブーツキットのなかに専用のブーツバンドが入っていますが、若干ではありますがサイズの違う物をゴムの性質を利用して取付けしているのでキット内に入っているブーツバンドが使えない事があります。その場合は汎用品のブーツバンドで対応できます。汎用品のブーツバンドはインターネットで購入可能です。汎用品のブーツバンドの使用方法は私の日本語力、文章力では説明するのが難しいので今回は割愛させていただきます.......一つだけ言わせていただきたいのは面倒くさいので逃げたわけではありません(笑)同業者様・自分の愛車をDIYされる方、是非チャレンジしてみてください。輸入車は国産車に比べシャフトブーツやボールジョイントブーツ等のブーツ類が強く(あくまで私の感想)、あまり頻繁に交換作業の事例が少ないですが、最後に私が今までこのやり方で成功したその他の車種と対応品番を綴って今回は終わりにさせていただきます。あざーす。

Mercedes-Benz W123 リヤインナー・アウター共に M-573G(トヨタ ウィンダム用)

BMW Cooper S(R53) フロント右側インナー M-574G(トヨタ カローラ・スプリンター用)

Renault Koleos フロント左側インナー M616G(トヨタ カムリ用)

FIAT Grande punto フロント右側アウター M-533G(ホンダ アクティ用)

2021.06.07

BMW320i(E90)ボルト折れ

久しぶりに手応えを感じた作業がありましたのでご紹介させていただきます。

2021年5月14日JAFである車が運ばれてきました。

車はBMW320i(E90)。

作業内容は破損(折損)したボルトの除去作業。

どこのボルトかと言いますと、ドライブベルトテンショナーの取付けボルトです。

このお車、外装や内装を見るとかなり綺麗です。

オーナーであるお客様が大事にされているのが一目瞭然です。

エンジンルームも320iでは珍しくオイル漏れ、クーラント漏れ等が一切ありません。オイルフィルターハウジングからほんの少しオイルのにじみ程度があるぐらいです。

この事からもエンジン廻りのメンテナンスもしっかりされている事が分かります。

さて折れたボルトを取外す、除去する作業自体は整備士をしているとそれなりに経験

のある事です。ですが今回は一味違います。

折れたボルトの中にドリル刃(コバルトハイス鋼)が折れて残っております。コバルトというと相当硬度の高い金属の部類に入ります。当たり前ですがドリル刃はボルトもよりも硬い物でなければ意味がありません。

ただ硬度が高ければ高いほど折れやすくなります。

因みに、輸入車全般に言える事ですが国産車に使われているボルトより材質がかなり硬いですし、質量も大きい(同じサイズのボルトでも)です。

昔、BMWの足廻りのボルトが錆びてカジっており、折れた際に取るのにかなり大変な思いをしました。

オーナー様からお話しを伺いますと、ご自分でドライブベルト、ドライブベルトテンショナー、ドライブベルトアイドラプーリーの交換をしようとしたところ、折れてしまったそうです。

普通はここでギブアップして修理屋さんに持ち込むと思いますが、このお客様は諦めずご自分でドリルを使い、折れたボルトを取ろうとしたそうです。

一般の方でこの車種、折れたボルトの場所などを考えると、そのチャレンジ精神は凄いと思います。ですが残念なことに事態を悪化させる結末で終わってしまったようです。その後、10軒ぐらい車屋さんに当たってみたそうですが、全て断られてしまったそうです、、、、

他にも色々とお話を聞いてみると、オーナー様がこの車を買った時には既に社外のテンショナーが取付けてあったそうです。となると以前交換した誰かの仕業の可能性が高いと思われます。

さて、前置きはこのぐらいにして本題に入ろうと思います。

まず金属の加工・切削のプロである付き合いのある鉄工屋さんを召喚し、見てもらいました。

すると、

鉄工屋さん「、、、、、、、、これは無理ですねぇ、、、、」

僕「、、、、、、、、、、、、」

折れたのがボルトだけならフロント側の部品(ラジエータやコンデンサー、リインホースメントにフロントバンパーなど)を外し、作業スペースを確保すれば何とかなるが、ドリルの刃が残っていれば話は別、ドリルでドリルは削れないとの事。

さぁ、この分野のプロが匙を投げました。

ここで、僕のやる気スイッチが完全にONになりました。

鉄工屋さんが無理といった作業、これ程やりがいのある事はありません、というかやるしかありません(笑)

勝算はありました、7割といったところでしょうか。

今回の僕の作戦としては、折れたボルトにナットを溶接します。

その溶接したナットを工具を使って折れたボルトごと緩めて外すというものです。

溶接機を備えている町工場なんかではけっこうする手法だと思います。

ただ今回は作業スペースが狭い事と、輸入車なので溶接をミスしてアルミのエンジンに穴などのダメージを与えてしまうと損害が更に大きくなってしまう所がネックでした。

ただ成功率を高めてくれる事もありました。

それはエンジン側のテンショナーの取付け面より折れたボルトが2mm程出ていました。

たかが2mmですが、この2mmが有ると無いとでは大きく違ってきます。

構想がまとまってきたところで早速作業を進めていきます。

まずは実際に溶接するナットの選定です。

コツコツ集めてきたナット、ワッシャーコレクションの中から径やナットの高さ等を比べて一番適したものを選び出します。

ここで作戦を一部変更する事にしました。当初ナットだけを溶接するつもりでしたが、先に幅広で厚みが2.5mm程のワッシャー(スペーサー)を2mm出ている折損ボルトにツライチぐらいになるまで溶接し、その溶接が完了したワッシャー(スペーサー)にナットを穴の中と外側の2箇所を溶接する事にしました。

これはスペースが狭く、ナットだけをしっかり溶接する自信がなかったのと、溶接の面積が増えた方が強度が出るような気がしたからです(笑)

使う溶接機は半自動のMIG溶接機ですので、アースのデカいクリップも取り付けなければいけません。

ワッシャー(スペーサー)にアースポイントとしてこれまた僕のボルトコレクションの中から選んだボルトを溶接します。コツコツ集めておくと、こういう時に凄く役に立ちます。

さて、溶接する治具、、、、治具と言っていいのでしょうか(笑)まぁ溶接するものは出来上がりました(笑)

ここで今回の主役の紹介です。

僕の愛機、インバーター半自動溶接機 Snap on SEMIGI-140。

僕の愛機と言いましたが、僕の個人所有の溶接機です。溶接機を個人所有されている方はなかなかいないのではないでしょうか。

Snap onの溶接機ですが、実はこちら国産メーカーのSUZUKIDさんのSIG-140というモデルのOEM品で機能などは全く同じようです。

違いは本体のカラーと側面のSnap onのステッカーの違いです。

そしてSnap on製の方がお値段が高いです(笑)僕はSnap on信者なので迷わずSnap on製を買いました(笑)

こちらの溶接機優れものでMIG・MAG・ノンガスに対応しており、ワイヤーを替えればアルミ溶接もできます。

フラックス入りのノンガス用ワイヤーを使えば屋外でも使用できます。

そしてなにより100V/200V兼用。家庭用コンセントで使えるので家で溶接が出来ちゃいます(笑)

DIYでいつか家で溶接をしようと目論んでおります。嫁さんに怒られそうですが(笑)

因みに100Vでの使用の際には別売りの変換ケーブルが必要です。もちろん僕は用意して

おります(笑)

この溶接機用のロールカートも今では絶版のSnap on製で僕のお気に入り。溶接機の購入を決めた際、Snap onのバンセールスのS藤さんが長期在庫で売れ残っていた物を定価の半額で売っていただきました。

お世話になっているSnap onのS藤さん、いつもありがとうございます。

シールドガスはアルゴン80%とCO220%の混合ガスです。なのでMAG(メタルアクティブガス)溶接になります。今までCO2溶接しかしたことが無く、アルゴンは溶け込みがCO2より悪いと知合いから聞いていましたが、混合ガスにしたのが正解だったようでそんなに違和感なく使えております。スパッタもCO2に比べて少ないのも嬉しいポイントです。

ボンベのレギュレーターはキットに付いていたマイト工業製のR-11です。このフォルム、たまらなくかっこいいですよねぇ~。

話が大分脱線してしまいましたので軌道修正して、いよいよ溶接作業に入りたいと思います。

ラジエータやコンデンサ、フロントバンパーやリインホースメントなどを外して作業スペースを確保するのもいいのですが、脱着の費用も嵩みますし、時間もかなりかかってしまいます。

出来るだけ安く仕上げたいと思いますので、今回はこれらが付いたままの状態で作業を進めていきます。

なのでスパッタで配線やラジエータ、オルタネータにダメージを与えないように段ボール等でしっかり養生していきます。

養生が終わりましたら次は溶接機側の設定に入ります。

本気の一発勝負でしっかり溶かし込みたいので電流調整ダイヤル、電流調整ダイヤル共にフルパワーです。

ワイヤースピードは+2と+3の間といったところでしょうか。各ダイヤルの微調整が出来る所も本機の優秀な所です。

折損しているボルトのサイズはM10-1.5で結構太い部類のボルトです。

これに溶接するワッシャー(スペーサー)も2mmぐらいの物を選びましたのでこの出力でおそらく大丈夫だと思います。設定が完了したところでいよいよ溶接しようと思います。

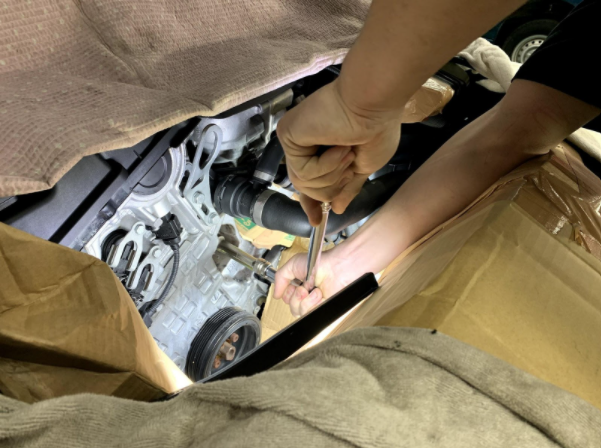

まずはワッシャー(スペーサー)を折損ボルトに当てがいます。

手前に伸びている細長い棒が先程アースポイントとしてワッシャー(スペーサー)に溶接したボルトです。そしてその棒に挟んである金色の物体が半自動溶接機のアースクリップです。半自動溶接機の仕組みを書き出したいところですが、長くなるので割愛させていただきます。興味のある方はネットやYouTubeで調べてみて下さい。本来であればこんな事してアースをとらなくても良いのですが、今回は溶接する部分の作業スペースを確保する為にあえてこうしております。

位置が決まった所でトーチの先端を溶接したい所に狙いを定め、一気にトリガーをON!!

強烈なアーク光(溶接時に出る強い光)と共にヒューム(煙)が立込めます。

このアーク光は強烈な紫外線(可視光線や赤外線なども含む)です。当たり前ですが、裸眼で直接見るのはNGです。

白内障とかの目の病気になったりするそうです。腕とかも露出していると日焼けしたように赤くなってヒリヒリします。

本来であれば、溶接する際は溶接面というお面を付けて作業するのですが、作業スペースの狭さとピンポイントに狙いを定めてやらないといけないのでお面を付けていては正確に狙えません。なので今回は裸眼でやっております(良い子はマネしないでね)。

目が守れてもしっかり思った様に溶接できないと意味ありませんからねぇ。上手な方ですとお面ありでもこの状況下で完璧に溶接する人もいるかもしれませんが、僕はその域まで達していない青二才です(笑)

さて、緊張の一瞬でしたが、我ながらなかなか良い感じに溶接できました。

溶け込みも良い感じです。

次にナットを溶接します。作戦通りナットのネジ穴内部とナットの外側をワッシャー(スペーサー)に溶接していきます。

これはちょっと失敗(笑)へたくそ溶接になってしまいました(笑)しかし溶け込み的にはしっかり付いていると思います。

いよいよ折損ボルトの取外しです。ナットは17mmの物を使いましたので17mmのソケット等の工具を使い緩めていきたいと思います。この瞬間が一番緊張します。溶接が不十分で外れるか、折損ボルトが更に折れるか。

このスリルが何とも言えず堪りません。、、、変態っすね(猛爆)

僕は最近この会社に転職したのですが、うちの社長がお客様に僕を紹介していただく際に「彼は変態ですっ!!」てよく言われます(笑)自分ではそんなにかなぁと思いますが、まぁでも「あざーす!!」て言っときます(笑)

さていよいよ緊張の瞬間。

ゆっくり左に回して緩めます。「カツン」という音と共に1発目とりあえず動きました。

動いたからと言ってここで焦ってはいけません。平静を装い腕や指先、緩める時や締める時の固さの変化に全神経を集中させ、ゆっくりと慎重に緩めては締め、緩めては締めを何回も繰り返し,少しずつ進めていきます。この損傷している、錆びついているネジを緩める作業は過去にどれ程ネジを壊してきたか、その経験がものを言います。13年間整備士をしており、緩めたり締めたりしたネジやナットの数は一体何本になるのでしょうか。その中でも折れたり、ネジ山がなめたりといった経験はかなりあります。ネジを折った人にしか分からない感覚があります。その感覚を今までどのぐらい経験しているかで「このネジの長さ、サイズでこの固さだったらこれ以上力を入れるのはまずい(折れる)」みたいな感覚がだんだん身に付いてきます。人間の手や指先の感覚は本当に鋭敏で微かな情報を感じ取り僕たちに伝達してくれます。こういう腕に職を付ける職業って職人さんて感じでかっこいいですよねぇ〜。最近ではAIやロボットが色んな所で導入されてますが、まだまだロボットには負けません。

かなり緩んできました。ですがまだです、まだ安心はできません。

折損ボルトがエンジンから取れ、ねじ山をこの目で見るその時まで気を抜いてはいけません。

奮闘する事5分、、、、多分そのぐらい(笑)集中していたので時計を見る余裕はありませんでした(笑)全集中です、「全集中、整備士の呼吸、ネジの型!!」です(笑)

やりました!!とうとう折損したボルトがエンジンから取れました!!いやぁ〜それにしても溶接下手くそですね〜(笑)お見せするのが恥ずかしいです。まぁでも、ちゃんと取れたのでひとまず安心。

ですがまだ終わりではありません。テンショナーが付いているエンジン側はアルミです。

エンジン側のねじ山の損傷が大きければ最悪リコイルを打たなければなりません。

リコイルについて説明したいところですが、ここまででも相当長い文章になってしまっているので申し訳ありませんが割愛させていただきます。

気になる方はネットで検索してみてください。

まず外れた折損ボルトをよく観察してみます。すると先端部分のみ、ねじ山の損傷が見受けられます。これは光が見えてきました!!

エンジン側もねじ山もしっかり確認してみます。案の定リコイルを打たなければならない程の損傷はありませんでした

こうなればこっちのものです!!タップでねじ山を切り直してやればいいだけです。

そのタップというのがこちら

これまたSnap onのTDM117Aタップ&ダイスセット(もちろん個人所有です)

このセットの中からM10-1.5を選び出します。

それがこちら。

これにセット内のハンドルをセットし、ネジを切っていくのですがこのハンドルは欠点があり、今回の様な狭いスペースでは全く使い物になりません。

そんな時はこちら。

Snap-on タップソケット。

この先端にタップをセットし、末端は3/8スクエアになっているのでラチェット等にセットし使えるという代物です。便利ですねぇ~。

正直セットのハンドルよりこれを使う頻度の方が多いです。

さてこの道具たちを駆使し、作業を進めていきます。

しっかり垂直に切り進んでいくようにセットしあとはネジを締める様に右回転に回していくだけです。

途中で回すのが異常に固くなる様な事もなく無事にエンジン側のネジ山も修正が

完了しました。最後にエンジン側のネジ山に残っている切り子をパーツクリーナーとエアガンで綺麗に清掃します。

ここまで来たらもう余裕です、余裕のよっちゃんです!!養生を全て取り、エンジン本体、ハーネス、パイプ、ホース、補機類等に溶接による損傷が無いかしっかりチェックします。

チェックの結果はもちろんOKでした!!テンポが上がって来たので巻いていきます!!お客様が用意していたテンショナー、アイドラプーリー、ドライヴベルトをちゃちゃっと取付け、エンジン始動!!チェックランプ等も点灯せず、調子良く回っております!!次にエンジンを作動させている状態でドライヴベルト、ドライヴベルトテンショナーをしっかりチェックします。異音は無いか、プーリーはしっかり真っ直ぐ回っているか、などです。これもOK!!念には念を入れエンジンをかけたまま暫く置いておき、エンジン暖気後などに不具合が出たりしないかもしっかりチェックしていきます。この結果もOKでした!!さぁ、後はインテークダクトを取り付けて外してあった部品は全て取付けました。

ベルトを付けずにエンジンをかけて車を動かしているのでECUにエラーコードが入っておりましたのでこれも消去しておきました。

最後の仕上げにとても大事に、綺麗にされているお車だと思いましたので、

エンジンルームをシリコンスプレーで艶出ししておきました。

これにて全て完了です。

こういう作業が完了した瞬間は何とも言えない達成感があります。況してや鉄工所の方が出来ない事を成し遂げたという事もあり、優越感さえ感じてしまいます。

同業者の方ですときっと共感していただけるのではないでしょうか。それぞれの職種で似たような気持ちを味わえる瞬間はあると思いますが、こういう気持ちを味わえるのも自動車整備士という職業の醍醐味の一つだと思います。

今回はまた一つ良い経験をさせていただきました。車に興味のない若者が増えてきているという昨今、こちらのオーナー様のように自分の愛車を自分でイジったりするような方は減ってきているのではないでしょうか。

確かに失敗はしたかもしれませんが、オーナー様自身もいい経験になったでしょうし、それも踏まえて益々車に対しての愛着が湧くと思います。

僕も今回の作業でお世話になった愛用している工具達を定期的にメンテナンスをしています。

ラチェット(工具)に関しては分解して中のギヤの清掃、給油などもしています。大事にしていると本当に長年連れ添った相棒の様な存在になってきます。

ですのでオーナー様のこのお車に対する気持ちにとても共感できる部分がありました。

修理を依頼する人、それを請け負う僕たち整備士、所詮人と人です。

実際に面と向かってお話しを聞いている時やお車を拝見して、オーナー様のお気持ちを感じ取れたら「あぁ、この車を凄い大切にしてる。本当にこの車が好きなんだなぁ、、、何とかして直してあげたい‼︎」という様な僕たち整備士を突き動かす原動力になったりもします。

ですので今回の件でトラウマにならず、どんどん色んな事にチャレンジしてみてください。

幸い今のご時世ネットで本当にいろな車種のいろんな作業が簡単に観れます。

便利な時代になりましたよねぇ〜僕もかなりお世話になってるぐらいです(笑)

こういう便利な物を最大限に活用して車イジりを楽しんで頂けるといいなぁと思う次第でございます。

最後に僕は初めてこの様な形でブログを書いてみました。

書き出してみると書きたい事がどんどん出てきてかなりの長文になってしまいました(笑)

途中で読むのをやめた方もおられると思います。そこは反省すべき点だと自分でも思っております。写真ももっと色々撮っておくべきでしたし、専門用語など分かりにくい部分もあったかもしれません。ですが、どうせ作るなら一般の方だけでは無く、同業者が読んでも「面白いなぁ」と興味を持ってもらえるような思いで綴らせていただきました。

専門用語に関してはネットでググって頂けると幸いです。Google先生は何でも教えてくれます(笑)

第二弾を作るかは分かりませんが、僕のやる気と作業内容によって判断しようと思います(笑)

オイル交換やブレーキパッド交換なんかの簡単な作業は腐るほどネットに上がっているので、次やるならまた今回の様にちょっと変わった作業内容をご紹介していたいと思います。

僕は日頃忙しくしている(つもり)のでなかなか文章を起こすのが難しいですのであまり期待はしないでください(笑)

それか写真だけ撮っておいて、後は相棒のキミさんに丸投げするのも一つの手だと今閃きました(笑)

キミさん「俺わりと文章作るの好きだけんねぇ〜」

ってそー言えば言ってました(笑)

なので次はキミさんmakeのブログになるかも知れません(猛爆)

さてそれではそろそろ今回作業依頼を頂いたオーナー様と活躍してくれた僕の愛用の工具たちにお礼を言って締めさせて頂きます。

O様

本日はご入庫頂き、本当にありがとうございました‼︎整備士としてまだまだ未熟者、半人前ですが、僕自身もまた一つ自分のスキルアップに繋がるいい経験をさせて頂きました‼︎これからも日々精進してまいります!!工場の規模、設備等を考えると「どんな車のどんな事でも出来ます!!]」とは流石に言えませんが、諦めないチャレンジ精神は持っているつもりです!!

O様もまた色々チャレンジしてみてください‼︎応援してます‼︎ですがちょっとでもヤバいと

思った時はストップしてお近くの信頼できるプロにしっかりご相談なさってください(笑)

工具たちは後でしっかり磨きながらお礼しときます(笑)以上ブログ第一弾でした‼︎

最後までこのアホみたいに長い文章を読んでくださった皆様ご精読本当にありがとうございました‼️

- 1 / 1